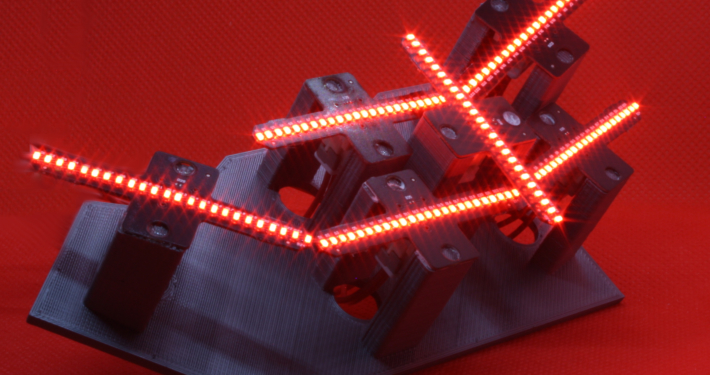

https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED Produkt

https://www.vosla.com/wp-content/uploads/IMG_5157-bearb.jpg 1862 2560 Olaf Klein https://www.vosla.com/wp-content/uploads/2018/04/Logo-Vosla-2.svg Olaf Klein2021-02-04 11:54:262021-06-28 12:58:12unser neues vosla LED ProduktZwischen gut und schlecht verläuft bei vosla eine klare Trennlinie. Und die ist außerordentlich schmal. Sie kennt kein „Ungefähr“. Sie kennt nur „tauglich“ und „untauglich“, Licht oder Schatten. Einblicke in den Präzisions-Kodex von vosla.

Wer die Produktionshallen von vosla in Plauen betritt, der wähnt sich inmitten eines gigantischen Uhrwerks. Mit der Präzision einer Schweizer Mechanik drehen sich hier kreisförmige Apparaturen, greifen Prozesse ineinander wie Zahnräder. Allerdings scheint die Zeit hier etwas schneller zu verlaufen – anstelle der üblichen 3.600 Sekunden pro Stunde wird die Stunde hier in 4.000 Einheiten gemessen.

„Bei der Automobilbeleuchtung schaffen wir mit unserer 4.000er-Linie einen hohen, 5-stelligen Output pro Tag. Alle hergestellt mit derselben Präzision.“

Jörg Hochmuth ist einer der Leiter der Produktionsabteilung. Er hat ein sehr genaues Auge darauf, dass dieses Uhrwerk nicht den winzigsten Fehler produziert. Denn anders als bei einem Schweizer Uhrwerk ist man hier noch etwas anspruchsvoller, was die Genauigkeit angeht. Denn nach jedem Ticken – um im Bild zu bleiben – wird kontrolliert, ob es richtig getickt hat.

Genauer genommen, es wird mit haarspalterischer Genauigkeit gemessen, ob das Ergebnis des letzten Produktionsschritts den wohl einzigartigen Qualitätsansprüchen hier in Plauen genügt. Wobei auch hier wieder das Bild schief hängt. Denn Haarspalterei wäre ein viel zu grober Maßstab.

Ein hundertstel Millimeter entscheidet über gut und schlecht

Hochmuth erklärt: „Es geht los beim Eingang der Leuchtkörper bei der Gestellherstellung. Dort geschieht eine Hundertprozent-Kontrolle auf Schweißfestigkeitsprüfung. Dann die Geometrieprüfung bis zu einem hundertstel Millimeter mit Hundert-Prozent-gut-schlecht-Kontrolle. Doch schon im ersten Schritt gelangt nur geometrisch einwandfreies Halbfabrikat in den nächsten Verarbeitungsschritt.“

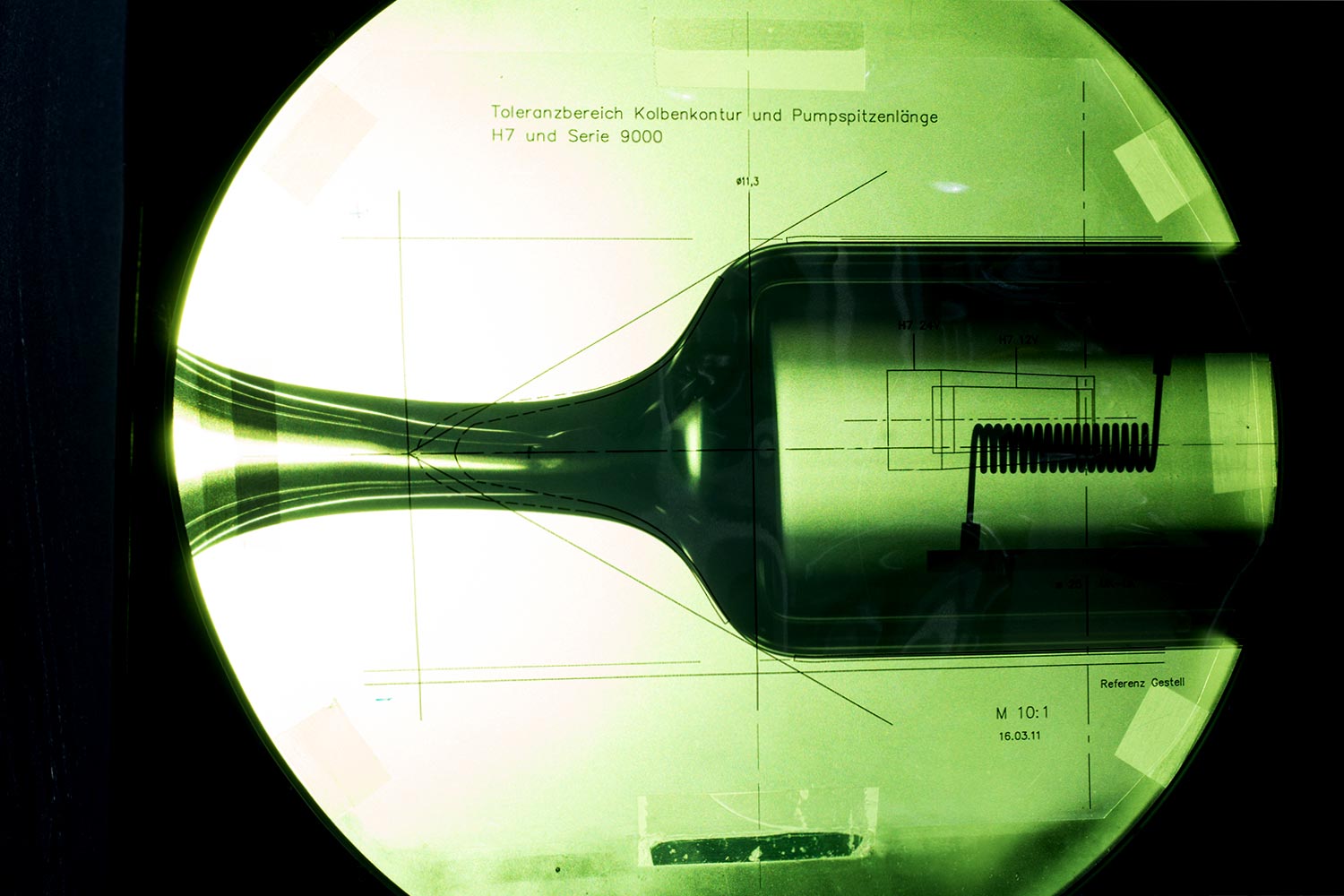

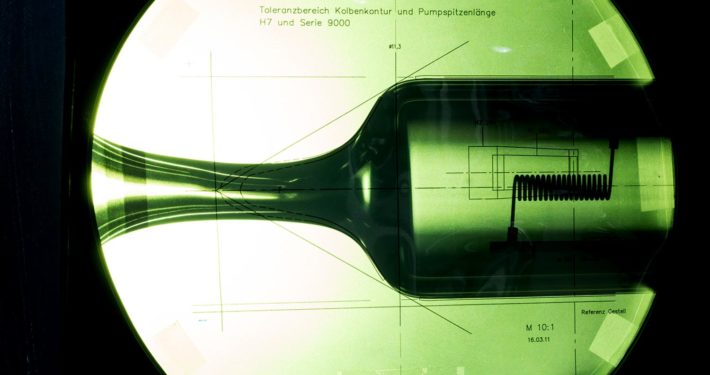

Überall hängen Monitore mit Mikroskopaufnahmen

Hier werden keine Stichproben gemessen. Mit der enormen Geschwindigkeit, die der 4.000er-Takt vorgibt, misst ein ausgefeiltes und individuell entwickeltes System jede einzelne Komponente, die von der Produktionslinie läuft – in Echtzeit. Vom Glühwendel übers Gestell bis zum Glaskörper bleibt kein einziges Element unvermessen. Mehr als 20 dieser Messpunkte werden es am Ende sein. Vorher verlässt keine Lampe das Werk.

vosla ist Zulieferer für die Automobilindustrie. Nur in der Flugzeugindustrie sind die Qualitätsanforderungen noch strenger. Und bei vosla selbst. Hochmuth ist mit diesen Anforderungen keineswegs überfordert. Sein Team übertrifft die Ansprüche souverän – nämlich ums Zehnfache.

„Die Industrie gibt eng gesteckte Toleranzen vor. So eine Toleranz ist, sagen wir mal, plus-minus zwei Zehntel. Nehmen wir einmal an, während der Produktion ist die Toleranz um ein Hundertstel überschritten oder unterschritten. Dann haben Sie jetzt 0,21. Da sagt die Anlage schon: Das Produkt fällt raus. Kein Kunde würde den Unterschied sehen, auch Sie nicht, auch nicht mit irgendwelchen Hilfsmitteln. Das kann nur diese automatische Geometrieprüfung. Deswegen sagen wir: Ein hundertstel Millimeter entscheidet über gut und schlecht. Innerhalb solcher Toleranzen bewegen wir uns.“

QR-Codes sind die individuelle Signatur einer jeden Lampe

Doch damit endet das kompromisslose Streben nach Präzision in der Produktion von Lampen noch lange nicht. vosla signiert jede einzelne Lampe der Produktgruppe HB3/4/HIR2 im Automotive-Bereich mit einem QR-Code. Er macht jede Lampe rückverfolgbar – bis auf die Sekunde der Herstellung genau. Dazu gehören Details der geometrischen Daten oder der Brennerfertigung, die zu diesem Zeitpunkt gemessen wurden. All die gewonnenen Daten helfen weiter, Prozesse noch weiter zu perfektionieren.

Jörg Hochmuth ist überzeugt, dass die QR-Code-Signatur zudem einen enormen Nutzen für die Industriekunden von vosla bereithält. Deshalb arbeitet sein Team daran, dieses Feature mitsamt den Daten noch stärker in die Prozesskette zu integrieren.

Zertifizierungen für all diese Dinge, die gibt es auch anderswo. Auch vosla lässt sich jedes Jahr seine Qualitäts- und Produktstandards nach internationalen Normen zertifizieren. Aber Normen und Standards sind das eine – sie bei weitem zu übertreffen das andere. Hier hält man es mehr mit dem letzteren.